Что это такое, как она происходит, какие виды резки существуют и какие станки используются в этом процессе.

Лазерная резка металла представляет собой технологию, в которой мощные лазеры используются для резки различных материалов, включая различные металлы. Данный метод отличается высокой точностью, большой скоростью и универсальностью, что делает метод лазерной резки предпочтительным для многих промышленных секторов.

В данной статье мы постараемся подробно рассмотреть процесс лазерной резки металлов, включая его особенности, возможности, область применения и ключевые параметры, которые следует учитывать при выборе технологии для конкретной задачи.

Возможно ли металл резать с помощью лазера?

Да, можно использовать лазер для резки металла. Более того, лазерная резка – это один из самых эффективных способов обработки различных металлических изделий. Лазерная резка позволяет делать аккуратные срезы, создавать сложные формы и получать идеально ровные края, что делает ее идеальным выбором для многих отраслей промышленности.

Принцип работы лазерной резки металла.

Лазерная резка металла – это высокотехнологичный процесс, в котором высококонцентрированный лазерный луч направляется на поверхность металла. Под воздействием тепла, исходящего от лазера, металл расплавляется или испаряется, создавая чистый и точный срез.

Основные этапы лазерной резки металла включают в себя:

- Проектирование схемы или модели будущей детали: Перед началом резки в специализированном программном обеспечении (САПР) или графическом редакторе создается схема или модель детали (например, в форматах DXF, DWG), который будет использоваться для выполнения резки. Проверка корректности геометрии и размеров.

- Настройка лазерного станка: Установка металлического листа на рабочий стол станка. Оператор устанавливает мощность, скорость и фокусировку лазера в зависимости от типа и толщины металла, который будет подвергаться резке.

- Выбор и подготовка материала: подбор металлического листа (толщина, марка металла). Очистка поверхности металла от загрязнений (масло, пыль, ржавчина).

- Программирование процесса резки: Загрузка схемы или модели детали в программное обеспечение станка. Настройка траектории реза и порядка обработки. Выбор режимов резки (непрерывный или импульсный режим).

- Процесс резки металла: Запуск станка и выполнение резки по заданной траектории. Контроль процесса (температура, подача газа, стабильность лазерного луча). Лазерный станок с высокое точностью выполняет резку металла по заданной схеме, обеспечивая качество и гладкость реза.

- Завершение процесса резки: Остановка станка после завершения резки. Извлечение готовой детали и остатков металла. Удаление грата (наплывов металла) и окалины с кромок.

- Охлаждение и последующая обработка детали: После завершения резки металлические детали охлаждаются, а все остаточные загрязнения удаляются. Дополнительные этапы обработки могут включать удаление заусенцев, шлифовка кромок и нанесение защитных покрытий, что повышает качество и долговечность изделий.

- Контроль качества изготовленной детали: Проверка размеров и геометрии детали с использованием измерительных инструментов. Оценка качества реза (чистота кромок, отсутствие деформаций).

Какие существуют типы лазерных станков, предназначенных для резки металла?

В металлообработке существует множество различных типов лазерных станков, каждый из которых обладает своими уникальными особенностями.

Станки лазерной резки отличаются друг от друга по типу лазера, мощности, области применения и другими характеристиками. Ниже приведены основные виды лазерных станков, используемых для работы с металлами:

По типу лазера

Твердотельные лазеры:

— Используют твердотельные активные среды (например, кристаллы иттрий

— алюминиевого граната с неодимом, Nd:YAG). — Подходят для резки, гравировки и сварки металлов.

— Часто используются для тонких металлов и точных работ.

Газовые лазеры (CO₂-лазеры)

— Используют углекислый газ в качестве активной среды.

— Подходят для резки толстых металлов, но чаще применяются для неметаллических материалов.

— Менее эффективны для металлов по сравнению с волоконными лазерами.

Волоконные лазеры

— Используют оптическое волокно, легированное редкоземельными элементами (например, эрбием или иттербием).

— Высокая эффективность и мощность, идеальны для резки металлов.

— Широко применяются в промышленности для обработки стали, алюминия, меди и других металлов.

Дисковые лазеры

— Используют тонкий диск в качестве активной среды.

— Высокая мощность и качество луча, подходят для резки и сварки металлов.

— Часто используются в автомобильной и аэрокосмической промышленности.

По мощности

Маломощные лазеры (до 1 кВт)

— Подходят для гравировки, маркировки и резки тонких металлов.

— Используются в ювелирном деле, электронике и мелкосерийном производстве.

Средней мощности (1–6 кВт)

— Подходят для резки металлов средней толщины (сталь, алюминий, нержавеющая сталь).

— Широко применяются в машиностроении и производстве металлоконструкций.

Высокомощные лазеры (более 6 кВт)

— Используются для резки толстых металлов (до 30 мм и более).

— Применяются в тяжелой промышленности, судостроении и энергетике.

По типу обработки

Лазерные станки для резки

— Используются для точной резки металлических листов и труб. — Могут быть волоконными или дисковыми.

Лазерные станки для гравировки и маркировки

— Подходят для нанесения текста, логотипов или рисунков на металл.

— Часто маломощные и компактные.

Лазерные станки для сварки

— Используются для высокоточного соединения металлических деталей. — Применяются в автомобильной и аэрокосмической промышленности.

Лазерные станки для термообработки

— Используются для закалки, наплавки или изменения структуры поверхности металла.

По конструкции

Портальные лазерные станки

— Лазерная головка перемещается по порталу над рабочим столом. — Подходят для обработки больших листов металла.

Роботизированные лазерные установки

— Используют роботизированные манипуляторы для сложных трехмерных задач (например, резка труб или объемных деталей).

Компактные настольные станки

— Используются для мелких деталей и гравировки.

— Подходят для небольших мастерских или лабораторий.

По области применения

Промышленные лазерные станки

— Высокая мощность и производительность, используются в крупносерийном производстве.

Настольные или мини-станки

— Компактные и маломощные, подходят для небольших мастерских или образовательных целей.

Специализированные станки

— Например, для резки труб, трехмерной обработки или работы с конкретными типами металлов (алюминий, медь, титан).

По типу обрабатываемого металла

Для черных металлов (сталь, чугун) чаще используются волоконные лазеры.

— Для цветных металлов (алюминий, медь, латунь) требуются лазеры с высокой плотностью мощности. — Для тонких металлов (фольга, тонкие листы) подходят маломощные лазеры.

Основные составляющие части лазерного станка для обработки металла

Лазерный станок – это высокотехнологичное устройство, предназначенное для обработки различных материалов с помощью лазерного луча. Основными компонентами лазерного станка являются:

Лазерный источник (лазерная трубка или лазерный модуль)

— Генерирует лазерный луч, который используется для резки, гравировки или маркировки материалов.

— В зависимости от типа станка используются CO2-лазеры, волоконные лазеры или твердотельные лазеры.

Система управления (контроллер)

— Управляет движением лазерной головки и параметрами лазера (мощность, скорость, фокус).

— Обычно включает программное обеспечение для обработки векторных и растровых изображений.

Лазерная головка

— Направляет лазерный луч на обрабатываемую поверхность.

— Может включать линзы для фокусировки луча и систему охлаждения.

Рабочий стол

— Поверхность, на которой размещается материал для обработки.

— Может быть стационарным, подвижным или иметь систему координатного перемещения.

Система перемещения (оси X, Y, Z)

— Обеспечивает движение лазерной головки по осям для точной обработки материала.

— Используются шаговые двигатели или сервоприводы.

Система охлаждения

— Охлаждает лазерный источник и другие компоненты станка.

— Может быть водяной или воздушной.

Система вентиляции и дымоудаления

— Удаляет продукты горения и пыль, образующиеся в процессе обработки.

Оптика (линзы и зеркала)

— Направляет и фокусирует лазерный луч для достижения высокой точности обработки.

Блок питания

— Обеспечивает питание всех компонентов станка.

Корпус и защитные элементы

— Защищает оператора от воздействия лазерного излучения и обеспечивает безопасность работы.

Программное обеспечение

— Позволяет создавать и редактировать дизайны, управлять параметрами обработки и контролировать процесс.

Эти компоненты могут различаться в зависимости от типа лазерного станка (например, для резки, гравировки или маркировки) и его мощности.

Каковы ключевые характеристики процесса лазерной резки металла?

Процесс лазерной резки металла характеризуется рядом ключевых параметров, определяющих качество, скорость и эффективность обработки. Вот основные из них:

Тип лазера

— Волоконный лазер: наиболее распространен для резки металлов, высокая мощность, энергоэффективность.

— CO₂-лазер: реже используется для металлов, подходит для тонких листов и некоторых сплавов.

— Твердотельный лазер: универсальный, но менее распространен.

Мощность лазера

— Измеряется в ваттах (Вт). — Низкая мощность (500–1000 Вт): для тонких листов (до 5 мм). — Средняя мощность (1–4 кВт): для листов средней толщины (до 10–15 мм). — Высокая мощность (6–20 кВт): для толстых листов (до 30 мм и более).

Толщина обрабатываемого материала

— Зависит от мощности лазера и типа металла.

— Например, волоконный лазер 1 кВт режет:

— Сталь: до 6–8 мм.

— Нержавеющую сталь: до 4–5 мм.

— Алюминий: до 3–4 мм.

Скорость резки

— Измеряется в метрах в минуту (м/мин).

— Зависит от мощности лазера, толщины и типа металла.

— Например, для стали толщиной 1 мм скорость может достигать 10–20 м/мин, а для 10 мм — 0,5–1 м/мин.

Точность резки

— Точность позиционирования: ±0,05–0,1 мм. — Ширина реза (толщина реза): 0,1–0,5 мм в зависимости от мощности лазера и фокусировки.

Качество кромки

— Гладкость: зависит от скорости резки и мощности. — Окалина: может образовываться на кромке, особенно при резке толстых листов. — Перпендикулярность: отклонение от вертикали обычно не превышает 0,1–0,2 мм.

Газы для резки

— Азот (N₂): для резки нержавеющей стали и алюминия, предотвращает окисление. — Кислород (O₂): для резки углеродистой стали, увеличивает скорость, но может оставлять окалину. — Аргон (Ar): для резки титана и других активных металлов.

Фокусное расстояние и диаметр пятна

— Фокусное расстояние: определяет глубину резки и качество кромки. — Диаметр пятна: чем меньше, тем выше точность, но меньше глубина резки.

Энергопотребление

— Зависит от мощности лазера и времени работы.

— Современные волоконные лазеры имеют КПД до 30–40%, что делает их энергоэффективными.

Автоматизация процесса

— Использование ЧПУ (числового программного управления) для точного позиционирования и управления параметрами. — Возможность интеграции с CAD/CAM-системами для автоматической генерации управляющих программ.

Тепловое воздействие

— Зона термического влияния (ЗТВ) — область материала, где происходит изменение структуры из-за нагрева. — Минимизация ЗТВ достигается за счет высокой скорости резки и правильного выбора газа.

Стоимость процесса

— Зависит от мощности лазера, типа газа, толщины металла и времени резки. — Например, резка тонких листов дешевле, чем толстых, а использование азота дороже, чем кислорода.

Примеры применения:

— Тонкие листы (1–3 мм): высокая скорость, минимальные затраты.

— Толстые листы (10–20 мм): низкая скорость, повышенное энергопотребление, необходимость удаления окалины.

Эти характеристики позволяют выбрать оптимальные параметры для каждого материала и задачи, что обеспечивает высокое качество и экономичность производственного процесса.

Какие виды металла можно обрабатывать с помощью лазерной резки?

Лазерная резка – это эффективный способ обработки различных типов металлов и сплавов. Основные виды металлов, поддающиеся лазерной резке, включают:

Черные металлы

Углеродистая сталь:

— Отлично поддается лазерной резке, особенно с использованием кислорода в качестве вспомогательного газа.

— Толщина реза: до 20–25 мм (в зависимости от мощности лазера).

Нержавеющая сталь:

— Режется с использованием азота для предотвращения окисления.

— Толщина реза: до 12–15 мм.

H4 Цветные металлы

Алюминий:

— Режется с использованием азота или аргона. — Толщина реза: до 6–8 мм (из-за высокой теплопроводности и отражающей способности).

Медь:

— Требует высокомощных лазеров из-за высокой отражающей способности. — Толщина реза: до 2–3 мм.

Латунь:

— Режется лучше, чем медь, но также требует мощных лазеров. — Толщина реза: до 4–5 мм.

Титановые сплавы

Титан:

— Режется с использованием аргона или азота для предотвращения окисления. — Толщина реза: до 10–12 мм. — Применяется в аэрокосмической и медицинской промышленности.

Легированные стали

Высокопрочные стали:

— Режутся с использованием кислорода или азота. — Толщина реза: до 15–20 мм.

Инструментальные стали:

— Требуют точного контроля параметров резки.

Другие металлы и сплавы

Никелевые сплавы:

— Режутся с использованием азота. — Применяются в аэрокосмической и химической промышленности.

Вольфрам:

— Требует высокомощных лазеров из-за высокой температуры плавления.

Молибден: — Режется с использованием азота.

Какой металл лучше всего подходит для лазерной резки?

Выбор металла для лазерной резки зависит от конкретной задачи и предъявляемых требований. Однако наиболее популярными материалами являются мягкая сталь, нержавеющая сталь и алюминий. Эти металлы хорошо поддаются обработки и совместимы с лазерной резкой, что делает их оптимальным выбором для различных применений.

В чем заключаются преимущества лазерной резки металла?

Вот несколько ключевых преимуществ использования лазерной резки для обработки металлов:

Скорость:

Лазерная резка металла значительно превосходит традиционные методы резки металла по скорости выполнения.

Точность:

Этот процесс обеспечивает высокую степень точности, что особенно важно для сложных конструкций и больших объемов производства.

Экономичность:

Лазерная резка металла является экономически выгодным решением, особенно при работе с большими париями и сложными проектами.

Универсальность:

Лазерный станок способен обрабатывать практически любой тип металла, обеспечивая чистый и гладкий срез с минимальными заусенцами.

Бесконтактный процесс:

Лазерная резка металла осуществляется бесконтактно, что минимизирует повреждение обрабатываемого материала.

Автоматизация:

Процесс лазерной резки металла может быть полностью автоматизирован, что значительно повышает производительность и обеспечивает последовательность выполнения.

В каких сферах промышленности применяется лазерная резка металла?

Лазерная резка получила широкое распространение в различных отраслях промышленности благодаря своей высокой точности, скорости и гибкости. Основные сферы применения этого метода резки металла включают:

Металлообработка:

— Производство деталей для машиностроения, автомобильной и аэрокосмической промышленности.

— Изготовление металлоконструкций, включая сталь, алюминий, титан и другие сплавы.

Автомобильная промышленность:

— Производство кузовных деталей, элементов двигателя и других компонентов.

— Изготовление сложных деталей с высокой точностью.

Аэрокосмическая промышленность:

— Резка тонких и прочных материалов, таких как титан и композиты.

— Производство деталей для самолетов, ракет и спутников.

Электроника:

— Изготовление корпусов, радиаторов и других компонентов.

— Резка тонких металлических и пластиковых деталей.

Медицинская промышленность:

— Производство хирургических инструментов, имплантатов и медицинского оборудования.

— Высокая точность резки для миниатюрных деталей.

Строительство:

— Изготовление металлических конструкций, декоративных элементов и фасадных панелей.

— Резка труб, профилей и других строительных материалов.

Ювелирная промышленность:

— Точная резка драгоценных металлов и создание сложных узоров.

Текстильная промышленность:

— Резка тканей, кожи и других материалов для создания сложных форм и узоров.

Реклама и дизайн:

— Изготовление вывесок, табличек, декоративных элементов и интерьерных конструкций.

Энергетика:

— Производство деталей для солнечных панелей, ветряных турбин и других энергетических систем.

Лазерная резка – это универсальный инструмент, который с легкостью справляется с различными материалами, включая металлы, пластмассы, стекло, керамику и композиты. Благодаря этому она стала незаменимой в современном производстве.

Какие ключевые моменты необходимо учесть при лазерной резке металла?

При работе с лазерной резкой металла необходимо учитывать несколько ключевых факторов, чтобы обеспечить высокое качество работы, эффективность процесса и безопасность. Основные моменты, на которые следует обратить внимание:

Выбор типа лазера

— CO2-лазеры: подходят для резки неметаллов и тонких металлов.

— Волоконные лазеры: более эффективны для резки металлов (сталь, алюминий, медь, титан и др.) благодаря высокой мощности и точности.

— Дисковые лазеры: используются для резки толстых металлов с высокой скоростью.

Толщина и тип металла

Толщина металла влияет на выбор мощности лазера. Например:

— Тонкие листы (до 5 мм) режутся с меньшей мощностью.- Толстые листы (более 10 мм) требуют более мощных лазеров.

Тип металла:

— Сталь (включая нержавеющую) хорошо режется лазером.- Алюминий и медь требуют более высокой мощности из-за их высокой отражательной способности и теплопроводности.- Титан и другие сплавы также режутся, но требуют точных настроек.

Мощность лазера

Мощность лазера должна соответствовать толщине и типу металла. Например:

— Для тонких листов (1–3 мм) достаточно 1–2 кВт.- Для толстых листов (10–20 мм) требуется 4–6 кВт и выше.

Газы для резки

— Азот (N₂): используется для резки нержавеющей стали и алюминия, чтобы избежать окисления и получить чистый срез.

— Кислород (O₂): применяется для резки черных металлов (например, углеродистой стали) для увеличения скорости резки за счет экзотермической реакции.

— Аргон или гелий: используются для резки цветных металлов, таких как титан, чтобы избежать окисления.

Фокусное расстояние и положение луча

— Фокус лазерного луча должен быть точно настроен на поверхность металла или чуть ниже (в зависимости от толщины материала).

— Неправильная фокусировка может привести к ухудшению качества реза (неровные края, окалина).

Скорость резки

Скорость должна быть оптимизирована в зависимости от толщины и типа металла:

— Слишком высокая скорость может привести к неполному прорезанию.- Слишком низкая скорость увеличивает время обработки и может вызвать перегрев.

Охлаждение

— Лазерные установки требуют эффективного охлаждения (водяное или воздушное), чтобы избежать перегрева и повреждения оборудования.

Качество кромки

— Для получения гладкой кромки без окалины и деформаций важно правильно подобрать параметры резки (мощность, скорость, газ).

— При необходимости можно использовать постобработку (шлифовка, полировка).

Безопасность

— Использование защитных очков для оператора, чтобы избежать повреждения глаз от лазерного излучения.

— Обеспечение вентиляции для удаления вредных паров и частиц, образующихся при резке.

— Соблюдение правил эксплуатации оборудования.

Программное обеспечение и управление

— Использование CAD/CAM-программ для проектирования и управления процессом резки.

— Точное позиционирование и контроль за движением лазерной головки.

Техническое обслуживание

— Регулярная очистка оптики (линзы, зеркала) для поддержания качества резки.

— Проверка и замена изношенных компонентов (сопла, газовые фильтры).

Соблюдение этих параметров обеспечивает высокую точность, качество и эффективность при лазерной резке металла.

Как правильно резать металл с помощью лазера и лазерного станка?

Резка металла с помощью лазера

Чтобы процесс резки металла с помощью лазера прошел успешно, важно следовать определенной последовательности действий и учитывать ключевые параметры, которые необходимо контролировать. Ниже представлено пошаговое руководство, которое поможет вам в этом процессе.

Подготовка оборудования

— Убедитесь, что лазерная установка находится в исправном состоянии.

— Проверьте чистоту оптики (линзы, зеркала) и при необходимости очистите их.

— Убедитесь, что система охлаждения (водяная или воздушная) работает корректно.

Выбор параметров резки

— Мощность лазера: подберите мощность в зависимости от толщины и типа металла:

Для тонких листов (1–3 мм) достаточно 1–2 кВт.

Для толстых листов (10–20 мм) требуется 4–6 кВт и выше.

— Скорость резки: оптимизируйте скорость в зависимости от материала:

Для тонких материалов скорость может быть выше.

Для толстых материалов скорость снижается.

— Газ для резки:

Используйте кислород для черных металлов (углеродистая сталь).

Используйте азот для нержавеющей стали и алюминия.

Для цветных металлов (титан, медь) может потребоваться аргон или гелий.

Настройка фокусировки луча

— Установите фокус лазерного луча на поверхность металла или чуть ниже (в зависимости от толщины материала).

— Используйте автофокусировку или ручную настройку для точного позиционирования.

Подготовка металла

— Очистите поверхность металла от грязи, масла и ржавчины, чтобы избежать ухудшения качества резки.

— Убедитесь, что металл плотно закреплен на рабочем столе, чтобы избежать вибраций.

Программирование

— Используйте CAD/CAM-программы для создания чертежа и управления процессом резки.

— Установите параметры резки (мощность, скорость, тип газа) в программном обеспечении.

— Проверьте траекторию движения лазерной головки, чтобы избежать ошибок.

Запуск процесса резки

— Включите лазерную установку и систему подачи газа.

— Запустите программу резки и следите за процессом.

— Убедитесь, что газ подается равномерно и под правильным давлением.

Контроль качества

— Проверьте качество реза после завершения процесса: Кромка должна быть ровной, без окалины и деформаций. Точность размеров должна соответствовать чертежу.- При необходимости выполните постобработку (шлифовка, полировка).

Безопасность

— Используйте защитные очки для оператора, чтобы избежать повреждения глаз от лазерного излучения.- Обеспечьте вентиляцию для удаления вредных паров и частиц.- Соблюдайте правила эксплуатации оборудования.

Техническое обслуживание

— После завершения работ очистите рабочую зону и оборудование.

— Проверьте состояние оптики и сопел, при необходимости замените изношенные детали.

— Проведите регулярное техническое обслуживание лазерной установки. Вот несколько примеров параметров для различных материалов:

| Материал | Толщина (мм) | Мощность лазера (кВт) | Скорость резки (м/мин) | Газ |

| Углеродистая сталь | 1–3 | 1–2 | 5–10 | Кислород |

| Нержавеющая сталь | 2–5 | 2–4 | 3–6 | Азот |

| Алюминий | 1–3 | 2–3 | 2–4 | Азот |

| Медь | 1–2 | 3–4 | 1–2 | Азот/Аргон |

| Титан | 1–5 | 2–4 | 2–5 | Аргон |

Следуя этим шагам и учитывая указанные параметры, вы сможете добиться превосходного качества лазерной резки металла.

Резка металла на станке лазерной резки

Чтобы качественно резать металл на станке лазерной резки, необходимо придерживаться четкого алгоритма, который учитывает особенности оборудования, параметры материала и требования к качеству. Ниже представлено подробное руководство, которое поможет вам в этом процессе.

Подготовка станка

— Проверка оборудования:

Убедитесь, что станок находится в исправном состоянии.

Проверьте чистоту оптики (линзы, зеркала) и при необходимости очистите их.

Убедитесь, что система охлаждения (водяная или воздушная) работает корректно.- Калибровка:

Проверьте и при необходимости откалибруйте лазерную головку.

Убедитесь, что фокус луча настроен правильно.

Подготовка металла

— Очистка:

Удалите с поверхности металла грязь, масло, ржавчину или другие загрязнения.- Фиксация: Надежно закрепите металлический лист на рабочем столе станка, чтобы избежать вибраций и смещений.

Выбор параметров резки

— Мощность лазера:

Подберите мощность в зависимости от толщины и типа металла.

Например, для тонких листов (1–3 мм) достаточно 1–2 кВт, для толстых (10–20 мм) — 4–6 кВт.- Скорость резки:

Оптимизируйте скорость в зависимости от материала и толщины.

Для тонких материалов скорость может быть выше, для толстых — ниже.- Газ для резки:

Используйте кислород для черных металлов (углеродистая сталь).

Используйте азот для нержавеющей стали и алюминия.

Для цветных металлов (титан, медь) может потребоваться аргон или гелий.

Настройка фокусировки луча

— Установите фокус лазерного луча на поверхность металла или чуть ниже (в зависимости от толщины материала).- Используйте автофокусировку или ручную настройку для точного позиционирования.

Программирование станка

— Создание чертежа:

Используйте CAD-программы для создания чертежа детали.Импорт в CAM-систему:

Загрузите чертеж в CAM-программу для генерации управляющего кода (G-код).- Установка параметров:

Задайте параметры резки (мощность, скорость, тип газа) в программном обеспечении.- Проверка траектории: Проверьте траекторию движения лазерной головки, чтобы избежать ошибок.

Запуск процесса резки

— Включение оборудования:

Включите станок, систему подачи газа и охлаждения.- Запуск программы: Запустите программу резки и следите за процессом.- Контроль подачи газа:

Убедитесь, что газ подается равномерно и под правильным давлением.

Контроль качества

— Проверка кромки:

Кромка должна быть ровной, без окалины и деформаций.- Точность размеров:

Убедитесь, что размеры детали соответствуют чертежу.- Постобработка:

При необходимости выполните шлифовку или полировку кромок.

Безопасность

— Защита оператора:

Используйте защитные очки для предотвращения повреждения глаз от лазерного излучения.- Вентиляция:

Обеспечьте вентиляцию для удаления вредных паров и частиц.- Соблюдение правил:

Следуйте инструкциям по эксплуатации станка.

Техническое обслуживание

— Очистка:

После завершения работ очистите рабочую зону и оборудование.- Проверка компонентов:

Проверьте состояние оптики, сопел и других компонентов, при необходимости замените изношенные детали.- Регулярное обслуживание:

Проводите плановое техническое обслуживание станка.

Пример параметров для разных материалов:

| Материал | Толщина (мм) | Мощность лазера (кВт) | Скорость резки (м/мин) | Газ |

| Углеродистая сталь | 1–3 | 1–2 | 5–10 | Кислород |

| Нержавеющая сталь | 2–5 | 2–4 | 3–6 | Азот |

| Алюминий | 1–3 | 2–3 | 2–4 | Азот |

| Медь | 1–2 | 3–4 | 1–2 | Азот/Аргон |

| Титан | 1–5 | 2–4 | 2–5 | Аргон |

Рекомендации для улучшения качества резки:

— Используйте высококачественные газы для резки.- Регулярно проверяйте и обслуживайте оптику.- Избегайте перегрева металла, особенно при резке тонких листов.- Для сложных деталей используйте программное обеспечение с функцией автоматической оптимизации траектории.

Следуя этим простым шагам и рекомендациям, вы сможете достичь превосходного качества резки металла при помощи лазера либо на станке лазерной резки.

Каковы основные этапы подготовки к лазерной резке металла?

Перед началом процесса лазерной резки необходимо выполнить несколько важных подготовительных работ:

— Проектирование для лазерной резки: Убедитесь, что ваши конструкции соответствуют возможностям лазерного резака. При проектировании учитывайте размер пропила и все возможные незащищенные участки, чтобы избежать нежелательных последствий.

— Подготовка материала: Очистите металлическую поверхность от пыли, жира и ржавчины, которые могут помешать лазерному лучу.

— Калибровка станка: Регулярно проводите техническое обслуживание вашего лазерного резака, включая очистку линз и зеркал. Это поможет сохранить точность и эффективность работы станка.

— Меры предосторожности: Всегда надевайте соответствующую защитную одежду, обеспечьте хорошую вентиляцию рабочего пространства и убедитесь в наличии средств противопожарной безопасности.

Рекомендации по технике безопасности при лазерной резке металла

— Всегда надевайте необходимые средства защиты, такие как защитные очки, перчатки и огнестойкую одежду.

— Убедитесь, что рабочее место хорошо проветривается, чтобы обеспечить удаление паров, образующихся во время резки.

— Регулярно проводите техническое обслуживание и осмотр лазерного резака, чтобы предотвратить возможные неисправности, которые могут привести к несчастным случаям.

— Держите под рукой противопожарное оборудование, так как лазерная резка может вызывать искры.

— Не оставляйте станок без присмотра во время его работы.

Рекомендации по проектированию для лазерной резки металла

При проектировании металлических конструкций, предназначенных для лазерной резки, учитывайте следующие рекомендации:

— Рассчитывайте толщину материала с учетом ширины пропила лазера.

— Избегайте сложных конструкций, которые могут привести к перегреву или деформации материала.

— Принимайте во внимание возможность тепловых деформаций, оставляя достаточно пространства между разрезами.

— Убедитесь, что все «островки» в конструкции надежно закреплены.

Насколько дорого обходится лазерная резка металла?

Стоимость лазерной резки металла складывается из множества факторов, таких как тип материала, его толщина, сложность детали, объём заказа и регион, где осуществляется работа. Давайте подробнее рассмотрим ключевые моменты, влияющие на формирование цены.

Основные факторы, влияющие на стоимость

— Тип металла:

Черные металлы (углеродистая сталь) обычно дешевле в обработке, чем цветные (алюминий, медь, титан). Нержавеющая сталь и цветные металлы требуют более дорогих газов (азот, аргон) и большего расхода энергии.- Толщина материала:

Чем толще материал, тем выше стоимость резки, так как требуется больше времени, энергии и газа.- Сложность детали:

Детали с большим количеством отверстий, сложных контуров или мелких элементов требуют больше времени на резку и программирование.- Объем заказа:

Крупные партии обычно дешевле в расчете на единицу продукции из-за экономии на настройке оборудования.- Регион:

Стоимость услуг лазерной резки может варьироваться в зависимости от местоположения и конкуренции на рынке.

Примерные расценки

— Углеродистая сталь:

Толщина 1–3 мм: 10–30 руб./метр реза.

Толщина 5–10 мм: 50–100 руб./метр реза.- Нержавеющая сталь:

Толщина 1–3 мм: 20–50 руб./метр реза.

Толщина 5–10 мм: 80–150 руб./метр реза.- Алюминий:

Толщина 1–3 мм: 30–60 руб./метр реза.

Толщина 5–10 мм: 100–200 руб./метр реза.- Медь и титан:

Толщина 1–3 мм: 50–100 руб./метр реза.

Толщина 5–10 мм: 150–300 руб./метр реза.

Дополнительные затраты

— Программирование и настройка:

Если требуется создание сложного чертежа или настройка станка, это может добавить 500–2000 руб. к стоимости заказа.

— Газы для резки:

Использование азота, аргона или кислорода увеличивает стоимость, особенно для цветных металлов.

— Постобработка:

Шлифовка, полировка или удаление окалины могут добавить 10–30% к стоимости.

— Срочность:

Срочные заказы могут стоить на 20–50% дороже.

Экономия при больших объемах

— При заказе крупных партий стоимость резки снижается за счет оптимизации времени настройки и резки.- Например, при заказе 100 деталей стоимость за единицу может быть на 20–40% ниже, чем при заказе 10 деталей.

Сравнение с другими методами резки

— Лазерная резка:

Высокая точность, минимальные деформации, подходит для сложных деталей.

Стоимость выше, чем у плазменной или газовой резки, но ниже, чем у гидроабразивной.- Плазменная резка:

Дешевле лазерной, но менее точная, подходит для толстых металлов.- Гидроабразивная резка:

Высокая точность, но дороже лазерной, особенно для тонких материалов.

Пример расчета стоимости

— Деталь из углеродистой стали:

Толщина: 3 мм.

Длина реза: 10 метров.

Стоимость: 20 руб./метр.

Итого: 200 руб..- Деталь из алюминия:

Толщина: 5 мм.

Длина реза: 15 метров.

Стоимость: 100 руб./метр.

Итого: 1500 руб..

Как снизить стоимость

— Оптимизируйте раскрой листа, чтобы минимизировать отходы.- Заказывайте крупные партии для снижения стоимости за единицу.- Используйте стандартные материалы и толщины, которые легче обрабатывать.

Окончательная стоимость лазерной резки металла зависит от индивидуальных особенностей заказа. Чтобы получить точный расчет, рекомендуется обратиться в компанию, предоставляющую услуги лазерной резки, и предоставить чертежи или подробное описание деталей.

Какова стоимость станка для лазерной резки металла?

В России цена на лазерные станки для резки металла может варьироваться в зависимости от различных факторов, таких как тип, мощность, производитель и функциональность. Ниже приведены примерные диапазоны цен на 2023 год.

Настольные лазерные станки (для небольших задач):

— Цена: от 200 000 до 1 000 000 рублей.- Применение: резка и гравировка неметаллических материалов (дерево, пластик, ткань, кожа).- Примеры: станки с CO2-лазерами мощностью 40-100 Вт.

Станки для резки металла (средняя мощность):

— Цена: от 1 500 000 до 5 000 000 рублей.- Применение: резка тонколистового металла (сталь, алюминий, нержавейка) толщиной до 10-15 мм.- Примеры: станки с волоконными лазерами мощностью 500-2000 Вт.

Промышленные лазерные станки (высокая мощность):

— Цена: от 5 000 000 до 20 000 000 рублей и выше.

— Применение: резка толстого металла (до 25-30 мм), высокопроизводительные задачи.

— Примеры: станки с волоконными лазерами мощностью 3000-6000 Вт и выше.

Дополнительные расходы:

— Обслуживание: 50 000–200 000 рублей в год.

— Запасные части (лазерные источники, линзы, сопла).

— Программное обеспечение и обучение персонала.

Популярные производители и бренды в России:

— Российские производители: например, «Лазерные системы» (Новосибирск), «Технолазер» (Москва).

— Импортные бренды: Bystronic, Trumpf, Mazak, IPG Photonics.

Если вы рассматриваете покупку, уточните:

— Какой материал и толщину вы планируете резать?

— Какой размер рабочей области вам нужен?

— Какая производительность требуется?

Это позволит выбрать наилучший вариант.

Насколько быстро лазерный станок способен разрезать различные металлы?

Производительность лазерного станка может значительно меняться под влиянием различных факторов, таких как тип лазера (СО2, волоконный и т.д.), мощность лазерного излучения, вид и толщина обрабатываемого металла, а также сложность операции.

Ниже представлены ключевые факторы, влияющие на производительность лазерного станка:

— Мощность лазера (Вт).

— Тип материала и его толщина.

— Качество лазерного источника и оптической системы.

— Технология резки (волоконный, CO2, твердотельный лазер).

Примерные скорости резки для различных металлов:

Низкоуглеродистая сталь (черный металл):

— Толщина 1 мм: 10–15 м/мин.- Толщина 5 мм: 1–2 м/мин.- Толщина 10 мм: 0,5–1 м/мин.

Нержавеющая сталь:

— Толщина 1 мм: 8–12 м/мин.- Толщина 5 мм: 0,8–1,5 м/мин.- Толщина 10 мм: 0,3–0,8 м/мин.

Алюминий:

— Толщина 1 мм: 5–10 м/мин.- Толщина 5 мм: 0,5–1 м/мин.- Толщина 10 мм: 0,2–0,5 м/мин.

Медь и латунь:

— Толщина 1 мм: 3–6 м/мин.- Толщина 5 мм: 0,3–0,6 м/мин.- Толщина 10 мм: 0,1–0,3 м/мин.

Факторы, влияющие на скорость:

— Мощность лазера:

Чем выше мощность (например, 3000 Вт вместо 1000 Вт), тем выше скорость резки.- Толщина материала:

Чем толще материал, тем ниже скорость резки.- Качество лазера и фокусировки:

Современные волоконные лазеры режут быстрее, чем CO2-лазеры.- Газы для резки:

Использование кислорода (для черных металлов) увеличивает скорость, но может ухудшить качество кромки.

Азот или аргон используются для резки нержавеющей стали и алюминия, но снижают скорость.

Пример:

— Для резки листа нержавеющей стали толщиной 2 мм на станке с волоконным лазером 2000 Вт скорость составит около 4–6 м/мин.- Для резки алюминия толщиной 3 мм на том же станке скорость будет около 2–3 м/мин.

Скорость лазерной резки может варьироваться в зависимости от толщины листового металла. Для тонкого листового металла (до 1-2мм) скорость может составлять от 100 оборотов в минуту до 1000 оборотов в минуту. Для более толстых материалов (6мм и выше) скорость резания может быть от 10 до 200 оборотов в минуту.

Скорость лазерного станка не только влияет на эффективность резки, но и определяет точность и качество кромки. Более высокие скорости могут привести к перегреву и образованию заусенцев или неровных кромок, в то время как более низкие скорости обеспечивают лучший контроль и более плавный срез.

Производители часто оптимизируют параметры резки, чтобы достичь наилучшего баланса между скоростью и качеством для конкретного материала и толщины. Для достижения этих оптимальных условий используются различные вспомогательные газы, такие как азот и кислород.

Какие станки для лазерной резки металла считаются лучшими?

На рынке представлено множество качественных станков для лазерной резки, и выбор подходящего зависит от ваших индивидуальных потребностей. Идеальный лазерный станок по металлу должен обладать следующими характеристиками:

— Высокая скорость и эффективность резки

— Отличная точность и качество резки

— Хорошая повторяемость и стабильность

— Достаточная мощность для резки более толстых материалов

— Удобное программное обеспечение и элементы управления

— Качественная сервисная поддержка от производителя

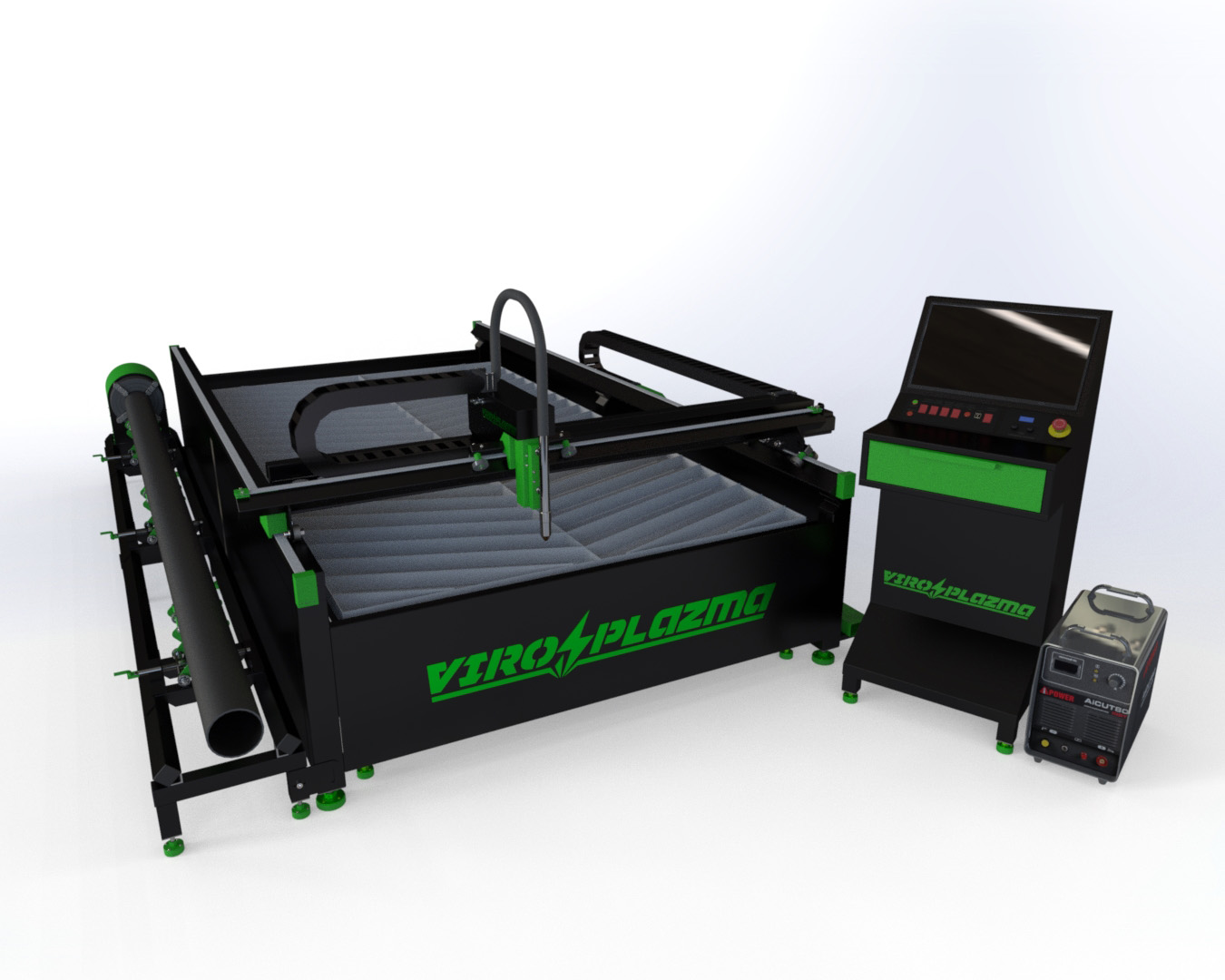

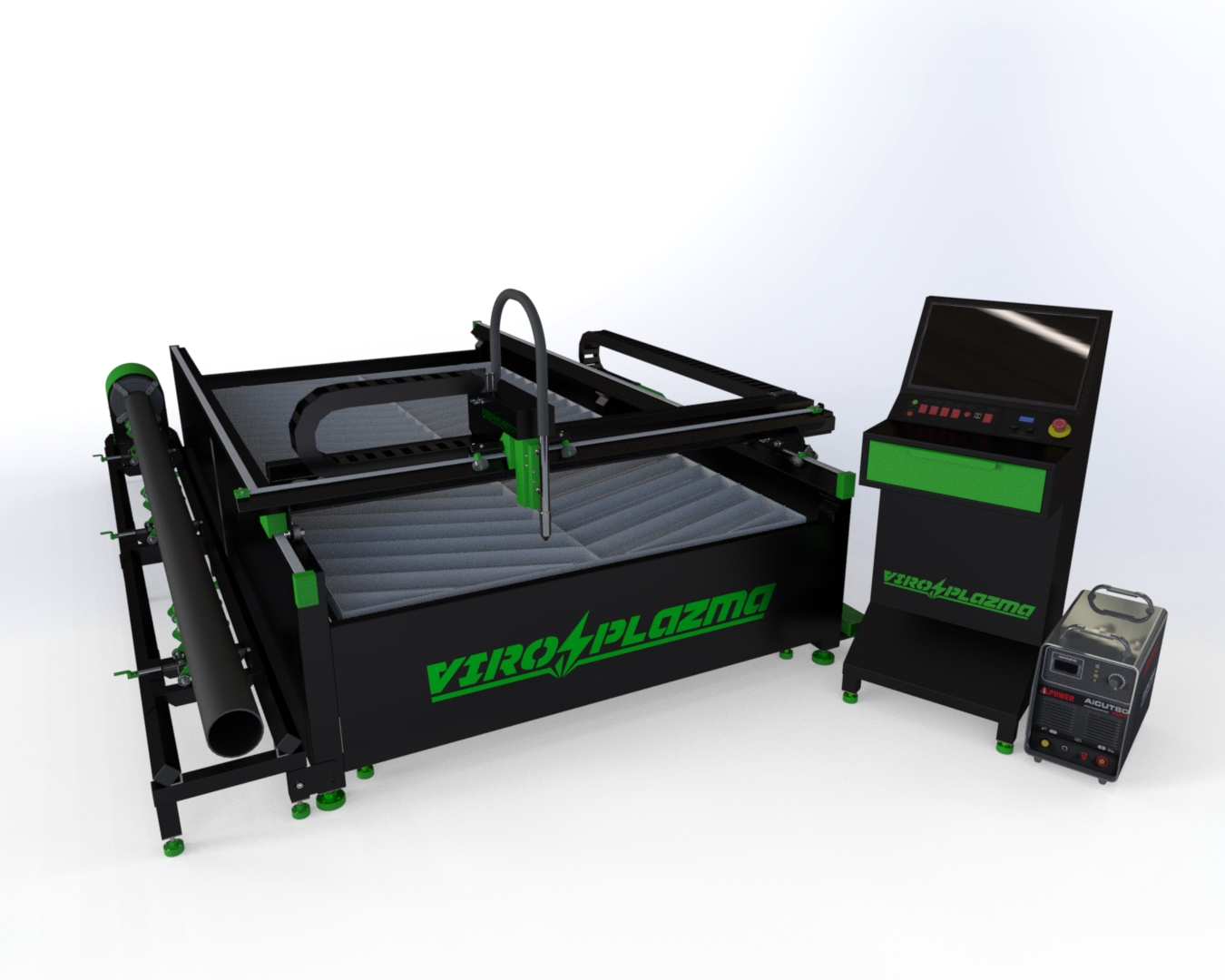

Одним из ведущих брендов в области производства лазерных станков является VIROPLAZMA – Российский производитель лазерных станков, известный своими высококачественными лазерными станками для работы с металлом.

Каталог станков лазерной резки VIROPLAZMA:

Станок плазменной резки VR 4 (MAX 6000х2000) с модулем поворотной оси

Цена 899 000 Руб. Купить данный станок можно перейдя по ссылке

Станок плазменной резки VR 4 (MAX 6000х2000)

Цена 639 000 Руб.

Купить данный станок можно перейдя по ссылке

Станок плазменной резки VR 3 (Start 3000х1600) с модулем поворотной оси

Цена 729 000 Руб.

Купить данный станок можно перейдя по ссылке

Станок плазменной резки VR 3 (Start 3000х1600)

Цена 499 000 Руб.

Купить данный станок можно перейдя по ссылке

Станок плазменной резки VR 2 (Start 2500×1250)

Цена 440 000 Руб.

Купить данный станок можно перейдя по ссылке

Станок плазменной резки VR 1 (Труборез 6100)

Цена 315 000 Руб.

Купить данный станок можно перейдя по ссылке

Какие альтернативные технологии и процессы применяются для резки металла?

Для резки металлических материалов используются различные технологии, в том числе:

— Плазменная резка — это процесс, при котором высокоскоростная струя ионизированного газа используется для разрезания электропроводящих материалов. Этот метод обычно быстрее, чем лазерная резка, однако может не обеспечить такую же точность и чистоту кромок.

— Гидроабразивная резка — в этом методе для резки материалов применяется струя воды под высоким давлением, иногда с добавлением абразивного вещества. Гидроабразивная резка позволяет обрабатывать более толстые материалы, чем лазерная, и не приводит к нагреву материала, но может быть более медленной и менее точной.

— Механическая резка: традиционные методы. К традиционным методам резки металла относятся распиловка, резка ножницами и фрезерование. Эти способы предполагают использование физических инструментов для разделения металлических деталей. Хотя механическая резка обычно обходится дешевле лазерной, она не может обеспечить такую же высокую точность и может потребовать дополнительной обработки для получения гладкой кромки.

— Лазерная резка: баланс скорости, точности и универсальности. Лазерная резка представляет собой сочетание скорости, точности и гибкости, что делает ее универсальным инструментом в металлообработке. В то время как другие методы могут быть более подходящими для конкретных задач или материалов, лазерная резка предлагает широкий спектр возможностей, что делает ее незаменимым для решения различных задач.

Заключение

Лазерная резка — это универсальный, точный и эффективный метод работы с металлом. Хотя стоимость станков для лазерной резки может быть высокой на начальном этапе, их высокая скорость и точность со временем могут привести к увеличению производительности и снижению затрат.

На рынке представлено множество вариантов лазерных резаков, поэтому вы можете подобрать модель, которая соответствует вашим потребностям и бюджету.